1F 部品加工工場

上の写真は1階入り口からの全景写真です。

手前には複数台のプレスブレーキが配置してあり、曲げ加工等はこのエリアで作業します。 いつ大きい物が搬入されてもいいように中央部には十分なスペースが確保されています。

上の写真はレーザー加工機です。

1階奥になります。左側が平板用(2次元)加工機、右側が3次元加工機です。

入り口と同様に中央部にはスペースが設けてあります。

突き当たりにレーザー加工後の端材カウンターがあります。

まるで紙から綺麗に切り取ったような形状ですが、素材に対し有効に部品が切り取られたことがわかります。これにより切削作業等が大幅に合理化できています。

入り口付近のプレスブレーキです。

材料の曲げ加工など行っています。

2F 溶接・組立工場

上の大きいサイズの写真は2階の全景写真です。

中央部に置かれたタンクは出荷待ちの製品です。

天井には大型クレーンが2台設置されています。(写真では1台)

右側にライン状に溶接設備が配置されており、エリア別に同じ種類の部品が溶接されています。

業容の特徴から常に同じものが注文される訳ではありませんので、個別の種類の部品の加工は、社員個人の技術力が発揮されるところです。

逆に言えば、高い技術力がなければ、この作業はできません。

溶接機の電源です。

設備的にはほぼ同一仕様のものが複数台設置してあります。

溶接作業を終えた製品は、一時ラックに保管され次の工程に移ります。

その他、2階組み立て工場内の設備です。

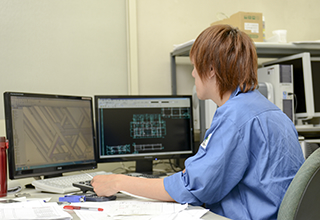

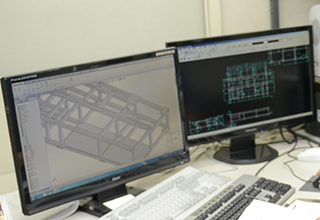

事務所・設計室

設計室は空調管理された部屋になっています。

3D-CADの導入により、設計作業もスピードアップされました。

ご要望があれば、お客様から組図のCADデータをいただき、それに合う部品を弊社で設計することも可能です。

また、レーザー加工機の加工条件設定もこの部屋で行います。

設計室のPCと2台のレーザー加工機はネットワークが構築されており、オペレータが条件設定を行う時間を短縮するとともに、入力ケアレスミスの防止に役立っています。

また、設備状態を監視することができ、リモートメンテナンスも可能にしています。